Amerykański przedsiębiorca i miliarder Samuel Moore „Sam” Walton stwierdził kiedyś, że: „Jest tylko jeden szef. Klient. On może zwolnić każdego w firmie, od prezesa w dół – po prostu wydając swoje pieniądze gdzie indziej.” Te słowa są często cytowane w Polityce Jakości zakładów produkcyjnych – dlaczego?

Jak zachęcić klienta do zakupu w dobie nadmiaru produktów?

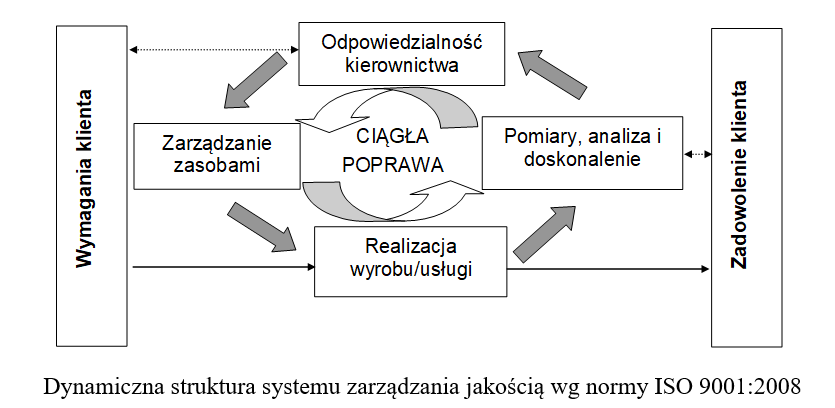

Tak jak podczas technicznej oceny ryzyka w kontekście złożenia oferty ubezpieczenia, zakład produkcyjny musi spełnić podstawowe wymogi prawne dotyczące przepisów przeciwpożarowych, przeglądów budynków, sprawności instalacji zasilających w media, etc. Musi również spełnić Rozporządzenia, Ustawy i Normy Prawne dotyczące zapewnienia bezpieczeństwa żywności. Wszystkie niezbędne informacje zebrane są w „System Zarządzania Jakością”.

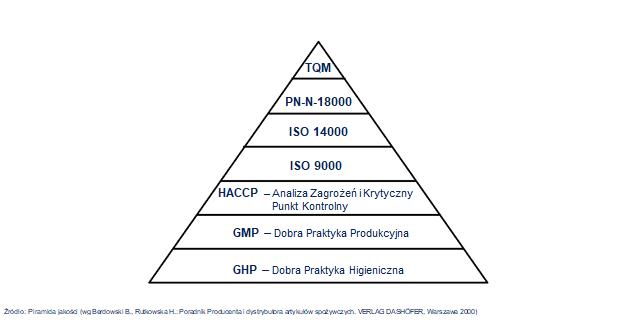

Spełnianie coraz bardziej restrykcyjnych norm pozwala przedsiębiorstwu otrzymywać certyfikaty systemu zarządzania jakością, które z kolei umożliwiają wyższą pozycję i rozpoznawalność na rynku, a tym samym zdobycie nowych klientów oraz konkurencyjność.

Kilka zasad, na które warto zwrócić uwagę podczas rozmowy z klientem, wykonując lustrację w kontekście OC za produkt

System zarządzania przez jakość wg filozofii TQM to kompleksowe zarządzanie jakością. Twórcą podstaw TQM jest Profesor Edward Deming, który wdrożył system zapewnienia jakości w gospodarce japońskiej. Cała koncepcja opiera się na trzech zasadach:

I – polega na zaspokojeniu wymagań klienta i jego usatysfakcjonowaniu;

II – kładzie szczególny nacisk na przywództwo i zaangażowanie naczelnego kierownictwa we wdrażaniu systemu zapewnienia jakości;

III – dotyczy ciągłego doskonalenia systemu zapewnienia jakości i produktów.

Dzięki wprowadzeniu analiz specyficznych zagrożeń z określeniem środków zapobiegawczych, systemy zarządzania jakością umożliwiają kontrolę newralgicznych, decydujących o jakości zdrowotnej, punktów w cyklu technologicznym, co zapewnia wytworzenie bezpiecznego pod względem zdrowotnym produktu spożywczego.

Kolejność wdrożenia systemów zapewnienia jakości można przedstawić w postaci piramidy:

Czym jest GHP?

GHP (Good Hygienic Practice) swoimi działaniami dotyczy:

- stanu technicznego budynków zakładu i jego infrastruktury oraz czystości i porządku;

- funkcjonalności i prawidłowości wykorzystania pomieszczeń zakładu oraz ich wyposażenia, w tym pomieszczeń produkcyjnych, magazynowych i socjalnych, ze szczególnym uwzględnieniem podziału zakładu na strefy pod względem występowania zagrożeń bezpieczeństwa wyrobu gotowego;

- stanu technicznego i sanitarnego maszyn, urządzeń;

- prawidłowości funkcjonowania urządzeń kontrolno-pomiarowych, ich wzorcowania i kalibracji;

- prawidłowości i skuteczności procesów mycia i dezynfekcji oraz przeznaczenia stosowanych środków;

- jakości zdrowotnej wody stosowanej w zakładzie do celów technologicznych;

- prawidłowości usuwania ścieków oraz gromadzenia i usuwania odpadów stałych, w tym odpadów niebezpiecznych oraz odpadków pokonsumpcyjnych w zakładach żywienia zbiorowego;

- aktualnych orzeczeń lekarskich do celów sanitarno-epidemiologicznych określonych w przepisach o chorobach zakaźnych i zakażeniach osób biorących udział w procesie produkcji lub w obrocie żywnością;

- kwalifikacji pracowników w zakresie przestrzegania zasad higieny odpowiednich do wykonywanej pracy oraz sposobu ich postępowania na stanowiskach pracy;

- skuteczności zabezpieczenia zakładu przed szkodnikami;

- bieżącej lub okresowej oceny jakości zdrowotnej wszystkich surowców, półproduktów, dozwolonych substancji dodatkowych oraz materiałów i wyrobów przeznaczonych do kontaktu z żywnością stosowanych w procesie produkcji, w tym identyfikację dostawców;

- oceny poprawności i zgodności stosowanych procesów technologicznych z przyjętymi założeniami;

- kontroli przestrzegania parametrów procesów mających wpływ na bezpieczeństwo żywności;

- kontroli sposobu identyfikacji i zasady identyfikowalności wyrobów gotowych;

- okresowej oceny jakości zdrowotnej wyrobów gotowych.

Dalsza cześć artykułu w kolejnym wydaniu Warta Korpo. Przyjrzymy się bliżej, czym jest system HACCP i jak przyczynia się do kontroli produktu.

Jeżeli interesują Was dodatkowe informacje, dotyczące tego tematu, zapraszamy do kontaktu z Kamilem Zembrzuskim (kamil.zembrzuski@warta.pl).