Czym jest spalarnia?

Zacznijmy mądrze od definicji: Zgodnie z ustawą z dnia 14 grudnia 2012 r. o odpadach (Dz. U. z 2022 r. poz. 699, z późn. zm.) termiczne przekształcanie odpadów to spalanie odpadów przez ich utlenianie oraz inne procesy termicznego przetwarzania odpadów, takie jak piroliza, zgazowanie i proces plazmowy, o ile substancje powstające podczas tych procesów są następnie spalane. W wyniku przekształcenia termicznego odpady są neutralizowane, a powstająca energia może zostać odzyskana i wykorzystana np. do pracy zakładu. Produkty spalania są zaś wychwytywane przez specjalne filtry.

Już możemy się domyślać, że jednoznaczna definicja nie jest taka prosta i możemy spotkać bardzo różne procesy neutralizowania odpadów w zależności przede wszystkim od tego, jakie to są odpady. Na początek przyjrzyjmy się bardzo ogólnie z jakich etapów, zgodnie z przepisami, składa się termiczne przekształcanie odpadów i jak pod względem technicznym wyglądają różne metody przekształcania.

Budowa techniczna instalacji

Każda instalacja termicznego przekształcania odpadów dzieli się na trzy odrębnie rozpatrywane strefy. Na początku instalacji zawsze znajduje się miejsce przyjęcia odpadów, które dobrze jest rozpatrywać łącznie z układem ich przygotowania do spalenia (jeśli oczywiście istnieje jakiś system segregacji, rozdrabniania itp.), następnym elementem jest układ reakcyjny (zwykle piec lub reaktor połączony z układem odzysku ciepła lub po prostu schładzania), a na końcu każdej takiej instalacji musi znajdować się układ oczyszczania spalin, w zależności od rodzaju spalanych odpadów, mniej lub bardziej skomplikowany.

A. Przyjęcie odpadów

Każda instalacja termicznego przekształcania odpadów ma jakiś rodzaj magazynu surowca. Tu jednak wszystko zależy od rodzaju odpadów przekształcanych w danej instalacji. Muszą to być oczywiście odpady zgodne z wydanymi pozwoleniami. Zależnie od typu instalacji mogą występować w postaci stałej lub ciekłej. Istnieją instalacje umożliwiające przetwarzanie obu rodzajów, a nawet tych w formie gazowej (tu warto dodać, że według prawa gazy nie są odpadem i nie podlegają przepisom wynikającym z cytowanych niżej ustaw i rozporządzeń). Możemy więc spotkać się zarówno z placami magazynowymi pod gołym niebem, halami magazynowymi, bunkrami, jak i zbiornikami i terminalami rozładowczymi. Istotne jest wyraźne oznakowanie każdego asortymentu odpadów właściwym kodem zgodnie z posiadanymi pozwoleniami.

W ocenie ryzyka najważniejsze jest zidentyfikowanie zagrożenia niesionego przez dany typ odpadów. Decyzje administracyjne mówią wyłącznie o ich zaszeregowaniu według katalogu, ale wydanie takich decyzji wiąże się z obowiązkiem posiadania przez firmę tzw. charakterystyki odpadu. Niestety nie jest to odpowiednik Karty charakterystyki substancji niebezpiecznej (MSDS), a jedynie dokument opisujący podstawowe zagrożenia niesione przez odpad. Może on zawierać bardzo szerokie zakresy składów poszczególnych substancji, powinien jednak zawierać podstawowe dane odnośnie palności i toksyczności. Jednak mało prawdopodobne, byśmy w tym dokumencie znaleźli dane odnośnie wybuchowości, nawet jeśli takie zagrożenie naturalnie będzie występować. Przepisy nie nakładają obowiązku przeprowadzania badań i analiz dla każdego rodzaju odpadów, a charakterystyki są sporządzane na podstawie wiedzy technicznej posiadacza, stąd często są bardzo ubogie. Co ciekawe, warto pamiętać, że zmieszane odpady komunalne w świetle prawa nie występują w katalogu odpadów niebezpiecznych, natomiast większość frakcji po segregacji już tak.

Pozostają nam jeszcze instalacje przygotowania surowca. Tu niestety możemy się spotkać z bardzo szeroką gamą urządzeń - od systemów segregacji ręcznej, po w pełni zautomatyzowane układy rozdrabniania i separacji automatycznej. Niestety do każdego rodzaju w ocenie ryzyka trzeba podejść indywidualnie, mając oczywiście na uwadze rodzaj przetwarzanego odpadu. Warto oczywiście przyjrzeć się automatyce, ale o tym parę zdań na końcu.

B. Układ reakcji

Najbardziej newralgicznym punktem układu jest oczywiście reaktor. Bez względu na jego typ jest źródłem wysokiej temperatury na instalacji. Istnieje wiele jego rodzajów, głównie zależą od charakteru spalanych odpadów. Podstawowym wymogiem dla reaktora jest spełnienie warunków zawartych w „Rozporządzeniu Ministra Rozwoju z dnia 21 stycznia 2016 r. w sprawie wymagań dotyczących prowadzenia procesu termicznego przekształcania odpadów oraz sposobów postępowania z odpadami powstałymi w wyniku tego procesu”.

Podstawowe typy reaktorów

- Piec do spalania odpadów ciekłych – zwykle prosty piec stacjonarny wyposażony w palnik główny i pilotowy. Najczęściej wprowadzanie odpadu odbywa się palnikiem głównym mieszającym frakcję odpadową z paliwem dodatkowym – gazem ziemnym lub olejem opałowym, wykorzystywany głównie do utylizacji odpadów palnych – ropopochodnych, spotkamy go raczej w spalarniach dedykowanych powiązanych z zakładami produkcyjnymi.

- Stacjonarny piec do odpadów stałych – konstrukcja typu rusztowego z rusztem przesuwnym lub ze złożem fluidalnym (nasyp odpadu unoszony silnym prądem powietrza, płonący ponad rusztem). To zwykle konstrukcja masywna uodporniona na spalania burzliwe i wybuchowe, wykorzystywana głównie w spalarniach odpadów komunalnych.

- Obrotowy piec do odpadów stałych lub mieszanych – konstrukcja rurowa typu cementownia, działająca w systemie ciągłym, najczęściej wykorzystywana do utylizacji odpadów niebezpiecznych i medycznych. Wymaga przygotowania i kontroli odpadu lub wykorzystuje odpady z konkretnego źródła o stałej charakterystyce.

- Reaktor pirolityczny – konstrukcja z ogrzewaniem najczęściej zewnętrznym (choć zdarzają się reaktory z palnikiem wewnętrznego spalania), pracująca poniżej temperatury spalania odpadu (nie mylić z temperaturą zapłonu) bez dostępu lub z ograniczonym dostępem powietrza. Celem pirolizy nie jest spalenie odpadu, tylko rozpad substancji z wytworzenia palnych produktów węglowodorowych. W procesach pirolizy utylizuje się głównie odpady o wysokiej zawartości węgla (gumę, tworzywa sztuczne, oleje ciężkie, odpady organiczne). Produkty pirolizy zawsze niosą duże zagrożenie palne i wybuchowe.

Oprócz wymienionych możemy spotkać się z konstrukcjami mieszanymi oraz z reaktorami katalitycznymi, gdzie procesy pirolizy lub krakingu przebiegają w obniżonych temperaturach. Ostatnio popularność w Europie zdobywają reaktory plazmowe, charakteryzujące się dużą skutecznością przekształcania, ale też dużym zużyciem paliw dodatkowych. Niestety, każde urządzenie trzeba traktować indywidualnie w zależności od zagrożenia niesionego przez charakter odpadu oraz warunki pracy urządzenia.

W każdym przypadku najistotniejszy jest poziom kontroli parametrów pracy, wykorzystywane systemy automatyki oraz systemy awaryjnego odstawienia instalacji. Optymalnym rozwiązaniem jest tak zaprojektowany system sterowania, który w sytuacji awaryjnej zatrzyma instalację, minimalizując jej uszkodzenia, bez udziału człowieka.

W układzie reakcji mamy jeszcze często zintegrowany system odzysku ciepła lub chłodzenia produktów reakcji. Najczęściej spotykany jest kocioł parowy lub wodny z wężownicami ogrzewanymi spalinami lub produktami pirolizy. W takich przypadkach mamy oczywiście dodatkowe zagrożenia typowe dla układów kotłowych. W niektórych przypadkach zastosowano również produkcję energii elektrycznej, wykorzystując ciśnienie wytworzonej pary.

C. Układy oczyszczania produktów

W każdej instalacji termicznego przekształcania odpadów obowiązują standardy emisyjne odpowiednie dla typu instalacji i rodzaju przekształcanych odpadów określone w „Rozporządzeniu Ministra Środowiska z dnia 4 listopada 2014 r. w sprawie standardów emisyjnych dla niektórych rodzajów instalacji, źródeł spalania paliw oraz urządzeń spalania lub współspalania odpadów”. W celu ich spełnienia produkty spalania muszą zostać odpowiednio oczyszczone przed wypuszczeniem ich do atmosfery.

Najczęściej mamy tu do czynienia z filtrami mechanicznymi w połączeniu z układami neutralizacji chemicznej. Ich celem jest usunięcie pyłu i SO2 ze strumienia spalin. W niektórych instalacjach możemy się spotkać z katalitycznym przekształcaniem tlenków azotu.

W instalacjach spalania odpadów zwykle w tej części instalacji nie występują substancje palne, jednak zagrożenie mogą nieść występujące tu substancje chemiczne – zwykle są to substancje żrące i toksyczne. Jedynie w sytuacjach źle prowadzonego procesu spalania (zła kontrola parametrów procesu), możemy się spotkać z występującym bezpośrednio po piecu dużym stężeniem tlenku węgla, który niestety jest nie tylko palny, ale i wybuchowy. Zdarzają się technologie oparte na niepełnym spalaniu w normalnej pracy wytwarzające strumień spalin o dużej zawartości tlenku węgla - powinny być one wyposażone technologicznie w dopalacz spalin, może on być częścią układu katalitycznego oczyszczania.

Zupełnie odwrotnie wygląda w utylizacja w procesach pirolizy i krakingu. W tych procesach produkty po reaktorze składają się w dużej części z palnych i wybuchowych gazów oraz palnych cieczy. Układy obróbki tych substancji są zwykle w układach hermetycznych i największy nacisk należy postawić na systemy wykrywania nieszczelności w tych instalacjach. Instalacje te powinny mieć wykonaną analizę zagrożenia wybuchem i wyznaczone odpowiednie strefy zagrożenia.

Ze względu na wymóg dotrzymywania standardów emisyjnych, instalacje oczyszczania produktów spalania muszą być wyposażone bądź w ciągłe analizatory na emitorach (kominach), bądź w oznaczone punkty poboru próbek. Ponadto, rozporządzenie wymaga, by praca układu spalania była zatrzymana w przypadku awarii układu oczyszczania spalin. Nie ma wymogu, by odbywało się to automatycznie, są jednak ograniczenia czasowe, sygnalizujące, że zaburzenie w układzie oczyszczania spalin nie może trwać dłużej niż 2 godziny i jeśli nie zostanie usunięte, spalanie musi zostać zatrzymane. Określone są również czasy zatrzymania. Niemniej, zawsze musi istnieć monitoring pracy układu oczyszczania – powinien zostać zapisany w decyzji administracyjnej – który pozwoli operatorowi zareagować na zaburzenie. Optymalnym rozwiązaniem jest układ sterowania DCS, wyposażony w blokady automatycznie uruchamiające sekwencję zatrzymania instalacji w sposób bezpieczny

Automatyka sterowania

Ze względu na obostrzenia prawne dotyczące parametrów przekształcania odpadów, konieczne jest dokładne i skuteczne opomiarowanie procesu na etapie spalania, obróbki produktów spalania i emitora (komina). Specyfika instalacji powoduje zagrożenie pożarowe występujące w części reakcyjnej bez względu na rodzaj przetwarzanych odpadów, wynikające z konieczności dostarczenia ciepła wystarczającego do przekształcenia odpadu. Tym samym konieczne jest wprowadzenie odpowiednich zabezpieczeń. Prawo nie stawia wymagań, co do poziomu niezawodności stosowanej automatyki, dobrą praktyką jest jednak stosowanie wysoce niezawodnych systemów sterowania wyposażonych w automatyczne układy blokadowe. Człowiek zawsze działa wolniej od automatu i jest bardziej podatny na popełnienie błędu.

Uznaje się, że najpewniejszym rozwiązaniem monitoringu i sterowania jest centralny system DCS z wydzielonym układem blokadowym ESD zaprojektowanym do bezpiecznego zatrzymania instalacji w określonych sytuacjach, wynikających z wykonanej analizy HAZOP. Zastosowanie przy tym standardów SIL dla automatyki daje dużą pewność działania. Dobrym rozwiązaniem jest powiązanie układów detekcji przecieków substancji palnych i wybuchowych z systemem blokadowym.

Zabezpieczenia przeciwpożarowe

W większości przypadków obowiązują ogólne przepisy przeciwpożarowe, czyli zabezpieczenia zależą od rodzaju i ilości zgromadzonych substancji palnych.

Od strony technologicznej zabezpieczenia dotyczą powstrzymania zaburzeń pracy instalacji. Szczególnym zagrożeniem jest konieczność awaryjnego zatrzymania reaktora (pieca). Idealnym rozwiązaniem jest inertyzacja atmosfery w reaktorze z jednoczesnym schłodzeniem. Jest to możliwe tylko w reaktorach wyposażonych w instalacje gazu obojętnego (azotu, dwutlenku węgla, czasem stosuje się gaszenie parą). W dużej części instalacji wyłączenie awaryjne będzie się wiązało z koniecznością wyrzucenia zawartości na zewnątrz reaktora w stanie płonącym. Istotne jest, by dokładnie określone było miejsce i kierunek wyrzutu – bezpieczne dla ludzi i instalacji. Istnieją też konstrukcje zakładające dopalenie lub wygaszenie zawartości wewnątrz pieca. W każdym przypadku muszą istnieć jasne procedury przeprowadzenia takiego zatrzymania, wszystkie instalacje gaszące czy inertyzujące, uczestniczące w takiej procedurze, muszą być sprawne i w wysokim stopniu niezawodne (sprawdzane, a sam proces potwierdzony protokołami), natomiast system podawania paliwa i odpadów natychmiast zatrzymywany (wyłączany).

Uwaga: Gaszenie wodą stalowych płaszczy pieców lub reaktorów może skutkować ich całkowitym zniszczeniem, systemy gaszenia powinny wykluczać kontakt wody z rozgrzaną stalą.

Konkluzje niestety nie są optymistyczne. Nie istnieje standard podejścia do instalacji termicznego przekształcania odpadów w ocenie ryzyka. W każdym przypadku trzeba zapoznać się przynajmniej ogólnie z technologią i rozpoznać elementy instalacji niosące największe zagrożenia. Kluczowe znaczenie ma podejście firmy do prowadzenia procesu, podstawą jest przeprowadzenie analizy ryzyka, stworzenie właściwych procedur bezpieczeństwa i prowadzenie procesu z pełną kontrolą. Właściwe zabezpieczenia automatyczne w znaczący sposób podnoszą bezpieczeństwo prowadzenia instalacji, ważne jest jednak utrzymywanie automatyki w sprawności – kluczowe układy pomiarowe powinny być regularnie sprawdzane (harmonogramy sprawdzeń), układy blokadowe powinny być sprawne i włączone (brak możliwości obejścia lub aktualna i kontrolowana książka deblokad). Środki przeciwpożarowe powinny być dobrane właściwie do zagrożenia, w wielu przypadkach hydranty i gaśnice mogą okazać się zupełnie nieprzydatne.

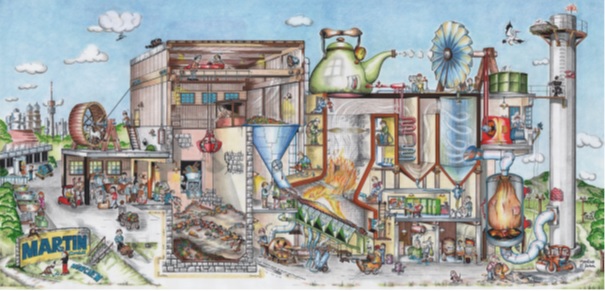

Dla pozytywnego zakończenia tematu, proponujemy analizę schematu spalarni odpadów komunalnych udostępnionego na stronie niemieckiej firmy Martin: (https://www.martingmbh.de/media/files/Comic/MARTIN_Comic.pdf)

Jeżeli interesują Was dodatkowe informacje dotyczące tego tematu, zapraszamy do kontaktu z Robertek Sienkiewiczem (robert.sienkiewicz@warta.pl).

Wymagania prawne

- Ustawa Prawo Ochrony Środowiska z 27 kwietnia 2001 r z późniejszymi zmianami

- Ustawa o odpadach z 14 grudnia 2012 z późniejszymi zmianami;

- Rozporządzenie Ministra Rozwoju z dnia 21 stycznia 2016 r. w sprawie wymagań dotyczących prowadzenia procesu termicznego przekształcania odpadów oraz sposobów postępowania z odpadami powstałymi w wyniku tego procesu;

- Rozporządzenie Ministra Środowiska z dnia 13 września 2013 r. w sprawie stwierdzania kwalifikacji w zakresie gospodarowania odpadami;

- Rozporządzenie Rady Ministrów z dnia 9 listopada 2010 r. w sprawie przedsięwzięć mogących znacząco oddziaływać na środowisko;

- Rozporządzenie Ministra Środowiska z dnia 4 listopada 2014 r. w sprawie standardów emisyjnych dla niektórych rodzajów instalacji, źródeł spalania paliw oraz urządzeń spalania lub współspalania odpadów.